Все гениальное — просто. Foliant

Ламинация - привычный и распространенный в полиграфии технологический процесс, который используется как в небольших копировальных салонах и минитипографиях, так на крупных полиграфических предприятиях. В данной статье мы остановимся на задаче ламинирования средних тиражей печатной продукции, рассмотрим решение этой задачи, предложенное чешской компанией Formica. Доля оперативной и малотиражной полиграфии увеличивается и, вероятно, будет стабильно увеличиваться в будущем. По мере роста заказов и по мере развития производственной базы, минитипографии и отделы оперативной полиграфии, обладающие несколькими цифровыми аппаратами и малоформатными офсетными машинами, стремятся выполнять все заказы собственными силами. Кроме очевидной коммерческой прибыли, самостоятельное выполнение заказов способствует более оперативному их выполнению, а значит сохранению имеющихся и привлечению новых клиентов. В некоторых случаях мотивацией к выбору рулонного ламинатора является низкая скорость уже имеющегося оборудования, когда скорость ламинирования в 1-3 м/мин явно недостаточна. Наиболее важными критериями при выборе ламинатора являются скорость, приемлемая стоимость, минимальные затраты на обслуживание машины, минимальные затраты электроэнергии, а также возможность дооснащения ламинатора в будущем до уровня полуавтоматической линии (путем добавления автоматического разделителя листов) или до уровня автоматической линии (добавлением разделителя и автоподатчика). Качественная ламинация и возможность работы с пленками длиной 2000м, 3000м являются обязательными условиями. Каким должен быть ламинатор, чтобы обеспечить максимальную скорость? Что бы ответить на этот вопрос рассмотрим детали процесса. |

||

Схема контакта между

пленкой и валами разного диаметра |

||

|

||

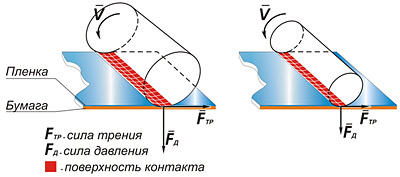

Для ламинации на больших скоростях

необходимо обеспечить очень быстрый прогрев пленки до температуры необходимой

для качественной припрессовки и обеспечить достаточные силы трения между

ламинирующим валом и пленкой. В случае если силы трения будут недостаточными

— нагревательный вал будет проскальзывать по пленке, так как не сможет

компенсировать силы натяжения пленки, вызванные инертностью бабины. Силы

трения будут тем больше, чем больше будет удельное давление вала и площадь

контакта между валом и пленкой. Увеличение площади контакта (и соответственно

площади теплопередачи) способствует также быстрому нагреву пленки до необходимой

температуры даже на больших скоростях. Ламинирующий вал большего диаметра

имеет большую поверхность контакта, что видно из схемы. Увеличение площади

контакта ведет к необходимости увеличения силы прижима вала для обеспечения

необходимого удельного давления (давления на единицу площади). Это причины,

по которым ламинирующий вал большого диаметра и гидравлическая/пневматическая

система прижима являются привычными атрибутами высокоскоростных промышленных

ламинаторов. |

||

Как видно из схемы задача ламинирования на большой скорости может быть решена применением вала большого диаметра и пневматической (или гидравлической) системы прижима. По такой схеме пошли производители мощных промышленных ламинаторов, оснащенных, податчиком, разделителем, максимально автоматизированных, ламинирующих на скоростях 20, 30, 50 м/минуту. Некоторые из производителей предлагают и менее мощные решения, ориентированные на интересующий нас сегмент минитипографий и оперативной полиграфии. Наиболее простым вариантом для производителя мощных промышленных ламинаторов было убрать автоподатчик и разделитель, получив с минимальными затратами ламинатор для нового сегмента рынка с фантастическими скоростями ламинирования и отработанной на производительных моделях конструкцией. Но данный подход несет в себе и недостатки, которые мы перечислим ниже. Большой вал имеет и большую поверхность теплообмена с окружающим пространством. Увеличение в два раза диаметра увеличивает в те же два раза поверхность теплообмена вала. Соответственно относительно большая часть электроэнергии будет идти не на прогрев пленки, а на обогрев помещения. Больший по объему вал и прогревается дольше, а значит в начале процесса (во время прогрева) электроэнергия будет тратиться попусту (не говоря уже об увеличении времени простоя оборудования и оператора). Последнее особенно важно, если процесс запускается несколько раз в день. Увеличение объема и поверхности ламинирующего вала приводит к увеличению мощности нагревательных элементов необходимых для обеспечения нужной температуры вала, по сравнению с мощностью элементов необходимых для поддержания той же температуры, но в меньшем по диаметру вале. Перечисленные факторы напрямую связаны с увеличением себестоимости продукции. Присутствие пневматической (или гидравлической) системы прижима усложняет конструкцию ламинатора, и может вызвать необходимость настройки и контроля систем, и соответственно, необходимость привлечения квалифицированного персонала. Размещение сложных систем приводит к необходимости использования мощной станины, для придания конструкции необходимой жесткости, и как следствие, к увеличению массы и габаритов ламинатора, что является нежелательным. Свое представление о конструкции ламинаторов для малотиражной полиграфии демонстрирует чешская компания Formica. Творческий инженерный подход конструкторов Formica привел к появлению новых, максимально специализированных под нужды малотиражной полиграфии ламинаторов. Предпосылкой специфического подхода стала невостребованность в интересном нам сегменте полиграфии огромных скоростей ламинации. Почему? Для начала давайте отметим один факт - ламинатор для минитипографии или отдела оперативной полиграфии покупается чаще всего без автоподатчика и разделителя, так как с небольшими и средними тиражами успешно справятся два оператора (заменяющие соответственно податчик и разделитель листов). Именно человек будет ограничивающим скорость ламинации звеном. По данным из практики - два добросовестных оператора, не отвлекаясь от работы, работая по 3-4 часа в смену с перерывами на отдых, могут ламинировать за час тираж в 1000 отпечатков формата А3. При этом на цикл ламинарования (взял-подал-заламинаровал-принял-сложил) одного отпечатка уходит 3,6 секунды. Считая по максимуму, предположим, что тираж был отпечатан на формате А3 - типичном для всех цифровых и малоформатных офсетных машин. Предположим так же, что листы подавались в ламинатор узкой стороной, а ламинирование происходит вдоль длинной стороны. Подача листов равномерная, перекрытие листов (нахлест) минимальное. Плотность - 135 г/м. Итого в минуту получается 1000/60=16,67 листа А3. Переведем к знакомым нам метрам за минуту. 16,67*0,42 (длина А3 в метрах) = 7,00 метров за минуту… Так нужна ли нам огромная скорость, учитывая все вышесказанное? Отказ от большой скорости позволил инженерам Formica ограничиться диаметром ламинирующего вала равным (в разных моделях) 50 мм или 90 мм. Такое решение устраняет недостатки присущие конструкции с большим валом. Потребляемая мощность ламинаторов составляет всего: 950-1000 Вт для модели с рабочей шириной 380 мм, 1000-2000 Вт для моделей с рабочей шириной 520 мм и 2500 Вт для ламинатора с рабочей шириной 720 мм. При столь небольших показателях потребляемой мощности, температура ламинирующего вала достигает 140 С, а к работе ламинатор будет готов уже через 5-8 минут, сокращая до минимума потери времени на прогрев оборудования. Отсутствие в большинстве моделей гидравлической системы значительно упрощает конструкцию ламинатора, что положительным образом отразилось на массогабаритных характеристиках. В отличие от громоздких "одноклассников" Foliant очень компактен и транспортабелен - самая габаритная модель Foliant 720 HP без сепаратора и автоподатчика весит всего 110 кг при размерах 1100х1170х800 мм. Небольшой по габаритам аппарат, тем не менее, обладает большой универсальностью. Диапазон плотности бумаг для ламинирования - от 115 до 350 гр/м2. Для ламинирования могут использоваться полипропиленовые пленки плотностью 24-30 микрон. Могут использоваться полиэстеровые пленки толщиной до 125 микрон (но без возможности использования сепаратора). Ламинатор может работать с рулонами до 3000 метров и внутренним диаметром бабины 76 мм. Foliant ламинирует отпечаток с одной стороны, поэтому двухстороннее ламинирование необходимо выполнять за два прохода. |

||

| Сводная таблица основных характеристик ламинаторов Foliant | ||

| Модель | Foliant 400 Т | Foliant 520 T / НР | Foliant 720 HP |

| Бумага (плотность в г/кв.м) | 115 - 350 | 115 - 350 | 135 - 350 |

| Максимальная рабочая ширина (мм) | 380 | 520 | 720 |

| Поверхность ламинирующего валика | хромированная | силиконовый каучук | силиконовый каучук |

| Управление скоростью* | 0 - 7 м/мин | 0 - 7 м/мин / 0 - 11 м/мин | 0 - 10 м/мин |

| Максимальная производительность/ час* (бумага 135 г/кв.см) | 850 листов B3 | 600 листов B2 или 1200 листов B3 / 950 листов B2 или 1900 листов B3 | 600 листов B1 или 1200 листов B2 |

| Контроль температуры (°С) | 80 - 140 | 80 - 140 | 80 - 140 |

| Мощность (Вт) | 950 | 1000 / 2000 | 2500 |

| Минимальный формат листа (мм) | 250 х353 | 350 х 250 | 500 х 350 |

| Максимальный формат листа (мм) | 370 х 580 | 520 х 740 | 720 х 1000 |

| * Максимальная скорость и производительность приводятся для автоматической подачи бумаги плотностью 135 г/кв.м. | |

Среди всех ламинаторов Formica хотелось бы выделить две модели оснащенные гидропневматической системой ламинирующих валов - Foliant Gemini и Foliant Gulliver. Благодаря применению гидропневматической системы максимальное давление прижима достигло 600 кг у Gemini и 900 кг у Gulliver. Возможность ламинации с таким давлением максимально расширяет спектр высококачественной ламинации. Данные модели прекрасно справятся с ламинацией плотных темных отпечатков, даже на высоких скоростях. Высокое давление прижима обеспечивает качественную ламинацию даже тех оттисков, которые выполнены на цифровых печатных машинах, использующих масляную технологию закрепления тонера (с использованием силиконового масла на валах фьюзера), что недоступно другим "горячим" ламинаторам. Компания Xerox, производившая тестирование ламинаторов Foliant, признала ламинаторы Formica off-line оборудованием, совместимым с цифровыми полноцветными печатными машинами серии DocuColor. Ламинаторы Foliant Gemini и Foliant Gulliver полностью подходят дляоперативной качественной ламинации оттисков, выполненных на Xerox DC12, DC7000, DC8000, использующих силиконовое масло. |

|

| Сводная таблица основных характеристик ламинаторов Foliant Gemini и Foliant Gulliver |

| Модель | Foliant Gemini 400 | Foliant Gulliver 520 |

| Бумага (плотность в г/кв.м) | 115 - 350 | 115 - 350 |

| Максимальная рабочая ширина (мм) | 380 | 520 |

| Поверхность ламинирующего валика | хромированная | хромированная |

| Управление скоростью* | 0 - 10 м/мин | 0 - 15 м/мин |

| Максимальная производительность/ час* (бумага 135 г/кв.см) | 1200 листов B3 | 1300 листов B2 или 2600 листов B3 |

| Контроль температуры (°С) | 80 - 140 | 80 - 140 |

| Мощность (Вт) | 1000 | 2000 |

| Минимальный формат листа (мм) | 250 х353 | 350 х 250 |

| Максимальный формат листа (мм) | 380 х 580 | 520 х 740 |

| * Максимальная скорость и производительность приводятся для автоматической подачи бумаги плотностью 135 г/кв.м. | |

Широкий выбор формата ламинаторов и возможность комплектации сепаратором и автоподатчиком позволяет подобрать техническое решение, максимально отвечающее потребностям производства. Количество возможных вариантов комплектации - более двух десятков. Конструкторы Formica максимально автоматизировали процесс ламинации и сделали его прозрачным для визуального контроля. С помощью контрольной панели оператор получает информацию о длине использованной пленки, количестве листов. С панели управления осуществляется контроль над температурой и скоростью. Система индикации отражает режимы: "нагрев вала включен", "температура вала соответствует заданной", "охлаждение валов включено", "мотор включен/пауза", "автоматический контроль включен". В режиме автоматического контроля микропроцессор (на основании показаний датчиков о температуре ламинирующего вала) может изменять скорость ламинирования для компенсации тепловых потерь. Микропроцессорный контроль является незаменимым при использовании автоподатчика и является гарантией стабильного качества всей партии продукции - от первого листа и до последнего. |

|

|

В ламинаторах Foliant инженеры предусмотрели

возможность регулировки усилия прижима ламинирующих и выводных валов,

регулировки натяжения пленки при сматывании с рулона, выравнивания пленки.

Устройство для автоматической подрезки пленки по ширине в процессе сматывания

с бабины, обеспечивает быстрый переход с одного формата бумаги на другой,

не требуя смены рулона. Простое устройство для выравнивания ламинированных

листов позволяет использовать продукцию непосредственно после завершения

процесса ламинирования. |

Качественная техническая мысль конструкторов Foliant требовала заключения в адекватную яркую форму. К разработке внешнего вида ламинатора был приглашен Вацлав Клар, известный чешский технический дизайнер, разработчик покрытия и цветовой композиции. В сотрудничестве с дизайнером был рожден привлекательный образ ламинаторов, известный нам по современным моделям. Справедливо, что с первой выставки Embax print, Graphic Art Fair, прошедшей в мае 1999 года в Чехии, ламинаторам Formica сопутствует успех. В 2002 году в Праге, дизайн Foliant был отмечен премией "Good design 2002" на международном конкурсе "Excellent product of the year". После участия в международной выставке DRUPA 2000 бренд Foliant стал популярен во многиx странах мира. Участие в выставках IPEX 2002 и DRUPA 2004 способствовало коммерческому успеху продукции. Важной составляющей популярности Formica является налаженная сервисная поддержка продукции. Европейский производитель не оставляет заказчика наедине с техническими проблемами даже после истечения гарантийного срока. Запасные части к ламинаторам доступны и после снятия модели с производства. На выставке IPEX 2006 Formica представляет свои новые оригинальные разработки - ламинаторы Foliant Castor 520 и Pollux 720, подтверждая свой статус стабильного всемирно известного производителя. Сегодня ламинаторы Formica Foliant продаются в США, Канаде, Латинской Америке, Азии, Африке, Австралии, Новой Зеландии. С 2000 года ламинаторы Foliant доступны в Украине. |

|